-

Искусство печати на футболках: от технологий до творчества

-

VIP-ремонт квартир представляет собой высококлассный и роскошный подход к ремонту

-

Путеводитель по выбору и покупке кофе в зернах: наслаждайтесь истинным вкусом

-

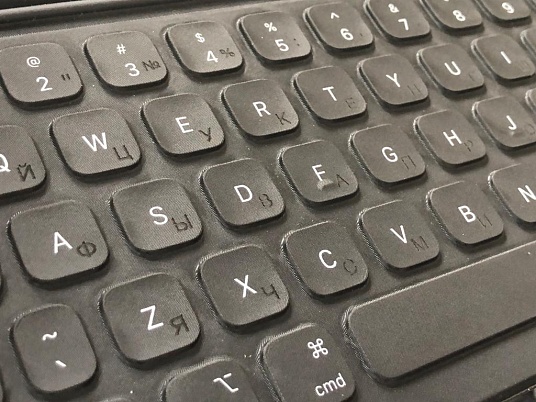

Гравировка клавиатуры: искусство и практичность

-

Клей для плитки: ключевые аспекты выбора и правильного применения

-

Современный магазин сантехники: Где выбрать идеальные решения для вашего дома

Сантехника которую можно приобрести на сайте https://ovs.com.ua/ru/santekhnika...

-

Горящие путевки в Египет: Незабываемый отдых по выгодной цене

Египет – это удивительная страна, окутанная аурой загадочности...

-

Возможность самовыражения: Создайте уникальный стиль с помощью дверей Rodos

Отличные новости для жителей Львова и всех любителей качественных...

-

Выбор слесарных тисков

-

Итальянское электротехническое оборудование от европейских брендов

-

Натяжные потолки

Обустройство натяжных потолков от elit-steli.kiev.ua сегодня...

-

Выбираем шуруповерт

Шуруповерт который можно приобрести на сайте https://stanleys.ua/...

-

5 причин отдать предпочтение магазину DSTrade, если вам нужна качественная пленка для авто

-

Портативный мини USB вентилятор

-

Потолочный гипсокартон в интерьере: стоит ли сегодня выбирать этот материал?

-

Газонокосилки с ножом: поломки и ремонт

-

Строительство дома из бревен

-

Можно ли уложить самостоятельно наливное покрытие?

-

Армированная прозрачная тепличная пленка

-

Вибираємо покрівлю для котеджу

-

Способы выравнивания стен: коротко о важном

-

Подготовка стен к поклейке обоев

С чего начать подготовку стен к оклеиванию обоями? Как снять...

-

Особенности экономии в условиях ремонта

С началом любого ремонта открываются нюансы, которые могли...

-

Варианты отделки стен в квартире

-

Устройство цементно-песчаной стяжки.

Цементно-песчаную стяжку делают на поверхностях различного...

-

Укладка плиточных полов

Перед тем как начинать укладывать на пол плитку, нужно очень...

-

Подготовка поверхностей

-

Укладка напольной плитки

Плитка укладывается на специальный клей, который продается...

-

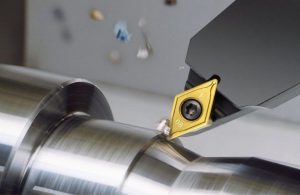

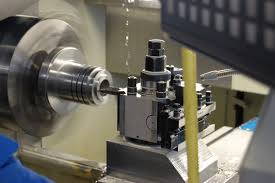

Сущность токарной обработки

Токарная обработка — один из возможных способов обработки...

-

Устройство токарно-винторезных станков

-

Основные виды токарных работ

Основные виды токарных работ: обработка наружных цилиндрических...

-

Какие параметры следует учитывать, приобретая автомобильное масло

-

Бескаркасные или гибридные? Выбираем щетки стеклоочистителя

Современные запросы автолюбителей вынуждают производителей...

-

«АвтоАптека» – надежный поставщик высококачественных моторных масел в Украине!

-

Натуральный камень в интерьере: причины его популярности

-

Переезд зимой с помощью грузового такси компании «ЭКСТРАЭКОНОМ» — несколько советов, которые помогут организовать переезд в холодное время года

Зима не самое подходящее время для смены места жительства....

-

Помощь в поиске компании, которая занимается грузоперевозками и несколько аргументов в пользу «ЭкстраЭконом»

-

Л-лизин – что это и зачем требуется?

-

Что нужно знать, чтобы правильно выбрать обои?

Многие хозяева, затеявшие ремонт, считают, что выбор обоев...

-

2 причины воспользоваться услугами ООО «Современные деревянные дома» для строительства бани под ключ

-

Автоматика IEK: надежность и функциональность

-

Как победить сильного игрока в покер?

-

Особенности современных ротаметров

Ротаметр – это измерительный прибор, применяемый для оценки...

-

Основные понятия о токарной обработке и токарных станках

-

Основные виды токарных работ, выполняемых на универсальных станках

-

Токарно-фрезерные работы

При нынешней культуре производства и многочисленных способах...

-

Токарная обработка металла

-

Безопасный ремонт в детской

Ремонт в детской – дело ответственное. Здесь важно не только...

-

Варианты обустройства балкона

Балкон – нежилая часть квартиры, которая чаще всего служит...

-

Как расширить и переоборудовать ванную: что можно и чего нельзя

То самое помещение, в котором мы чаще всего испытываем дефицит...

-

Как подготовиться к ремонту квартиры?

-

Как нужно проводить ремонт в квартире

Рано или поздно каждому владельцу городской квартиры придется...

-

Как понять, что пора делать ремонт, и сделать его без ошибок

Продажа квартиры, прибавление в семье, отсутствие ремонта...

-

Частые ошибки, совершаемые при ремонте ванной комнаты

Ванная комната, как и любое другое помещение в жилом доме,...

-

Утепление каркасных домов

Качественное утепление стен и потолков в каркасном домостроительстве...

-

Основные способы обработки на токарных станках

- продольное точение (чаще всего используется при обработке...

-

Шлифовальные работы

-

Дома ремонт: правильно клеим обои

-

Как сделать домашнее освещение декоративным элементом?

Вы на этапе меблировки квартиры или дома? Основа - продуманный...

-

Достоинства и недостатки шаровых кранов

Широкое применение шарового крана в сетях коммунально-бытового...

-

Все самое необходимое и эффективное для полива – агромагазин «Agrolavka.com.ua»

Эффективная система капельного полива https://agrolavka.com.ua/g1253106-oroshenie-poliv...

-

Плитка из натурального камня

Производство плитки из натурального камня - многоступенчатый...

-

Промышленные теплообменники в Харькове

Правильное использование и распределение ресурсов является...

-

Чем занимаются таможенные брокеры

-

3 рекомендации, которые помогут вам выбрать лучшую SEO-студию и профессиональная работа компании «Site Ok»

Если вы владеете своим бизнесом, вы наверняка знаете о том,...

-

Как защитить свой дом?

"Мой дом - моя крепость" - говорят англичане, и с ними нельзя...

-

Преимущества террасной доски из ДПК

Человек и природа - это два фактора, взаимодействующих друг...

-

Для чего предназначен спанбонд и как он используется? – агромагазин «Kapelka.com.ua»

-

Какой обогреватель выбрать: инфракрасный или керамический?

-

Нужна отличная защита дерева, тогда несколько оснований выбрать пропитку для древесины от «Bionic-house»

-

Отделка балконов и лоджий под ключ

Перечень услуг под ключ Внутренняя отделка балкона и лоджии...

-

Способы укладки керамической плитки. Стильное оформление ванных комнат

-

Обойные работы

-

Стекольные работы

-

Малярные работы

-

Штукатурка внутренняя

Строительными нормами и правилами установлены три разновидности...

-

Штукатурка фасадов

-

Облицовочные работы

Расчет строительных работ по облицовке поверхности природным...

-

Организационно-технологическая оснастка

-

Планировка и организация рабочего места

Организация рабочего места должно использоваться рационально....

-

Техника безопасности на станках

-

Техника безопасности на территориях предприятий и цехов

В настоящее время существуют множество современных машиностроительных...

-

Купить торговый павильон теперь можно по самым выгодным ценам, обращаясь в нашу компанию

Если вы проходите по рынку, то наверняка замечали, что многие...

-

Почему пенобетон называют долгожителем и выделяют из общего числа стройматериалов?

Используя стройматериалы Харьков отнюдь не самыми последними...

-

Газовый подогрев пола: особенности, достоинства и недостатки

Подогрев полов в помещении является компактным, недорогим...

-

Керамическая плитка и ее основные преимущества

-

Дом на две семьи: на сколько комфортен дуплекс

Дом на две семьи – или иначе дуплекс, — это жилье, которое...

-

Применение ПАВ

Рекомендован ряд химических веществ для связывания осевшей...

-

Изучение закономерностей пылеулавливания пеной

Применение ПАВ обусловлено необходимостью снижать краевой...

-

Шахтная вода

-

Влияние добавок химических веществ на краевой угол смачивания

-

Эффект увеличения отрицательной электрозаряженности

С целью проверки данного предположения проведены эксперименты...

-

Естественная электризация жидкостей

-

Электрические силы

-

Эксперименты по определению величины и знака удельной электро-заряженности водного аэрозоля

-

Влияние добавок химических веществ на размеры капель в факеле орошения

В блок IV входят насос 8 и резервуар 9. Стендовая установка...

-

Химические вещества для управления свойствами капелы

Для определения дисперсности распыливания жидкости применяют...

-

Применение ингибиторов для борьбы со взрывами угольной пыли

Известно, что эффективность увлажнения витающей пыли диспергированной...

-

Инертная пыль

В МакНИИ было испытано 30 различных солей и их смесей. Лучшим...

-

Расход флегматизаторов

Инертная пыль не должна содержать более 5 % горючих веществ,...

Для сухарей и вкладышей подшипников, изготовленных из поликарбоната и полиформальдегида, были проведены специальные испытания, полностью соответствующие условиям эксплуатации механизма. Нагрузки производились за счет создания давления в гидроцилиндрах.

Для сухарей и вкладышей подшипников, изготовленных из поликарбоната и полиформальдегида, были проведены специальные испытания, полностью соответствующие условиям эксплуатации механизма. Нагрузки производились за счет создания давления в гидроцилиндрах.

Поворот механизма осуществлялся с помощью специальной рычажной системы.

Величины усилий определялись с помощью динамометров.

Сухари испытывались в паре со сталью ННЗБ. При испытании сухарей для определения допустимого удельного давления, удельные нагрузки задавались через 50 кГ/см2. Перед каждой очередной нагрузкой механизм работал вхолостую по 50 перекладок со скоростью 15 сек каждая (0,3-0,4 м/мин). На каждом режиме проводилось по 100 перекладок с той же скоростью.

После каждого режима подшипник разбирался, осматривались его поверхности и производились замеры.

Как показали испытания, предельными нагрузками для поликарбоната была удельная нагрузка 300 кГ/см2 и для полиформальдегида 200 кГ/см2. При повышении нагрузок материал начинал течь и менять свою форму. При определении работоспособности сухарей также проводились сначала обороты вхолостую по 50 перекладок со скоростью 15 сек. Сухари устанавливались с зазором 0,25-0,3 мм. Затем для сухаря из поликарбоната при нагрузке 100, 150 и 200 кГ/см2 делалось по 500 перекладок при скорости 15 сек и при нагрузке 250 кПсм2 2000 перекладок.

Для сухаря из полиформальдегида при нагрузке 1500 кГ/см2 делалось дополнительно 2000 перекладок.

После каждого режима проводилась разборка подшипника, осмотр поверхностей трения и замеры сухаря.

Комментарии запрещены.