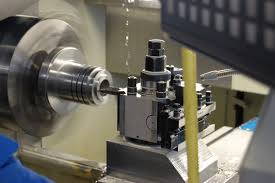

Токарна обробка – один із можливих способів обробки виробів шляхом зрізання із заготівлі зайвого шару металу до отримання деталі необхідної форми, розмірів та шорсткості поверхні. Вона здійснюється на металорізальних верстатах, званих токарними.

На токарних верстатах обробляються деталі типу тіл обертання: вали, зубчасті колеса, шківи, втулки, кільця, муфти, гайки тощо.

Основними видами робіт, що виконуються на токарних верстатах, є: обробка циліндричних, конічних, фасонних, торцевих поверхонь, уступів; виточування канавок; відрізання частин заготівлі; обробка отворів свердлінням, розточуванням, зенкеруванням, розгортанням; нарізування різьблення; накочування.

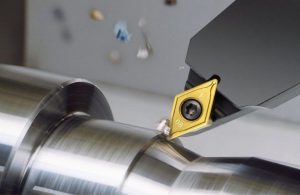

Інструменти, що застосовуються для виконання цих процесів, називаються ріжучими. При роботі на токарних верстатах використовуються різні різальні інструменти: різці, свердла, зенкери, розгортки, мітчики, плашки, різьбонарізні головки та ін.

Процес різання подібний до процесу розклинювання, а робоча частина ріжучих інструментів — клину.

При дії зусилля Р на різець його ріжуча кромка врізається в заготовку, а передня поверхня, безперервно стискаючи шар металу, що лежить попереду і долаючи сили зчеплення його частинок, відокремлює їх від основної маси у вигляді стружки. Шар металу, що зрізується під час обробки, називається припуском.

Всі способи обробки металів, засновані на видаленні припуску та перетворенні його на стружку, визначаються поняттям різання металу. Для успішної роботи необхідно, щоб процес різання протікав безперервно та швидко. Форма оброблюваної деталі забезпечується, з одного боку, відносним рухом заготовки та інструменту, з іншого, – геометрією інструменту.

Процес різання можливий за наявності основних рухів: головного руху — обертання заготовки та поступального руху різця, що називається рухом подачі, який може відбуватися вздовж або впоперек виробу, а також під постійним або змінним кутом до осі обертання виробу.

Обертання заготівлі називається головним рухом, оскільки воно виконується з більшою швидкістю. На оброблюваній заготівлі виділяються такі поверхні; оброблювана, оброблена та поверхня різання. При зрізанні припуску утворюється елемент, званий стружкою.

Виділяються такі види стружки:

елементна стружка (стружка сколювання) утворюється при обробці твердих і малов’язких матеріалів з низькою швидкістю різання (наприклад, при обробці твердих сталей). Окремі елементи такої стружки слабко пов’язані між собою чи зовсім пов’язані;

ступінчаста стружка утворюється при обробці сталі середньої твердості, алюмінію та його сплавів із середньою швидкістю різання. Вона є стрічкою — гладкою з боку різця і зазубреною з внутрішньої сторони;

злита стружка утворюється при обробці м’якої сталі «міді, свинцю, олова та деяких пластмас при високій швидкості різання. Ця стружка має вигляд спіралі чи довгої (часто плутаної) стрічки;

стружка надлому утворюється при різанні малопластичних матеріалів (чавуну, бронзи) і складається з окремих шматочків.

Токарна обробка виконується на токарних верстатах різних типів, що відрізняються за призначенням, компонуванням, ступенем автоматизації та іншими ознаками.

До верстатів токарної групи належать: токарно-гвинторізні, токарно-револьверні, лоботокарні, токарно-карусельні, токарні автомати та напівавтомати, токарні верстати з програмним керуванням.