Технологічна оснастка – це засоби, що забезпечують виконання технологічного процесу, верстатні пристрої, вимірювальний інструмент, ріжучий інструмент та допоміжні інструменти. Технологічна оснастка буває тимчасовою чи постійною це залежить від часу перебування на робочому місці.

Організаційне оснащення призначене для зберігання та розміщення технологічного оснащення.

Засоби для зберігання верстатних пристроїв, вимірювального інструменту, ріжучого, допоміжного – тумбочки, шафи, етажерки.

Засоби зберігання матеріалів, різних заготовок, готової продукції – різна тара, ящики, стійки, стелажі.

Кошти для розміщення технічної, технологічної, конструкторської документації – планшети, різні полиці, ящики.

Кошти які забезпечують бездоганну роботу токаря – засоби зв’язку (якщо не заборонені цьому підприємстві), виробничі меблі, лампи освітлення.

Робоче місце токаря обов’язково має бути оснащене підніжними ґратами чи сходами із суцільним настилом. Ґрати виготовляють із деревини або пластмаси (несе функцію ізоляції). Грати та сходи застосовують у разі великої кількості стружки. Ширина повинна бути достатньою щоб робітник не оступився в процесі виготовлення деталі, висоту решіток і сходів регулюють щодо зростання робітника.

Крім оснащення свого робочого місця засобами, верстатами, підйомними, транспортними механізмами, вимірювальними пристосуваннями, організаційно-технологічним оснащенням для виконання різних видів робіт і контролю необхідно створити сприятливі умови праці на робочому місці: це гарне освітлення, мінімальні вібрації, допустимість рівня шумів, своєчасна прибирання стружки та надходження свіжого повітря.

Шліфування – сукупність видів абразивної обробки матеріалів як чистова та оздоблювальна операція.

Шліфування використовується для обробки та згладжування поверхні твердих та крихких матеріалів.

Для цього використовують твердий зернистий пісок або більш твердий наждак, насипають його на тверду поверхню і труть об неї предмет, що обробляється. Незграбні зерна, катаючись між обома поверхнями, роблять велику кількість ударів, від яких руйнуються потроху видатні місця цих поверхонь, і округляються і розпадаються на частини самі шліфуючі зерна. Якщо ж одна з поверхонь м’яка, зерна в неї вдавлюються, залишаються нерухомими і виробляють на другій поверхні ряд паралельних подряпин; у першому випадку виходить матова поверхня, покрита рівномірними ямками, а в другому – так званий «штрих», що повідомляє поверхні блиск, що переходить у полірування, коли штрих так дріб’язок, що стає непомітним для ока. Так, при шліфуванні двох мідних пластин одного об іншу з наждаком, обидві виходять матовими, а той же наждак, будучи наклеєний на поверхню паперу, повідомить при терті про латунну поверхню блиск.

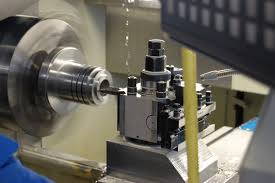

Токарна обробка металу як один з методів обробки заготовок є найбільш поширеним та широким у сфері виробництва виробів та деталей типу різних осей, кілець, втулок, дисків, валів та безлічі іншої продукції, на токарних верстатах. Сучасна токарна обробка металу має на увазі комплекс обробних механічних операцій.

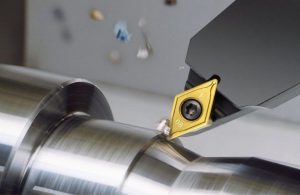

На токарних верстатах можна проводити обточування та розточування різних конічних. циліндричних, сферичних поверхонь, виточування канавок різного профілю, нарізування різьблення як на зовнішніх поверхнях так і на внутрішніх, накочування рифлених поверхонь, свердління та багато інших видів робіт. Видалення стружки з внутрішньої або зовнішньої поверхні заготовки, що обертається, здійснюється спеціальним різальним інструментом який називається різець. Основним формотворним елементом різця виступає клин, загострений під певним кутом. Рух заготівлі навколо власної осі називають головним або основним рухом різання, а зворотно-поступальний рух різального інструменту – подачею. Також присутні і допоміжні рухи, які безпосередньо не належать до різального процесу, але по суті забезпечують транспортування, закріплення болванки в патроні верстата, включення його в роботу та зміну номінальної частоти обертання болванки або швидкості подачі інструменту та інші.

Для якісної обробки деталі необхідно визначити і встановити найбільш підходящі і раціональні режими різання. Режимами різання називають три основних параметри визначальними весь процес обробки, це швидкість різання, глибина різання та подача.

На багатьох заводах токарна обробка металу проводиться на наступних типах верстатів:

· токарно-карусельні;

· Токарно-револьверні;

· токарно-гвинторізні;

· автомати токарні з одним і більше шпинделем (багатошпиндельні);

· Спеціалізовані токарно-фрезерні центри.

Стандартна Токарна обробка металу проводиться на напів- та автоматичних типах верстатів, які в свою чергу поділяються на декілька груп, залежно від положення шпинделя, який є несучим пристосуванням для встановлення та закріплення деталі, що заготовляється: вертикальні та горизонтальні. Вертикальні верстати в основному призначені для обробки деталей із значною масою, великим діаметром та відносно невеликою довжиною. Найбільш відомими за радянських часів були верстати 1К62 і 16К20.

При нинішній культурі виробництва та численних способах і варіантах виробництва різнопланових виробів токарно-фрезерні роботи безсумнівно є невід’ємною частиною процесів і способів обробки різних металевих деталей. Для того, щоб здійснювати токарно-фрезерні роботи, необхідно мати спеціалізоване широкопрофільне обладнання, яке дає можливість досягати гранично високої точності у виробництві виробів. Кожна замовлена деталь або вузол повинні максимально відповідати кресленням, які надав замовник або інженер-конструктор.

На даному етапі науково-технічного прогресу токарно-фрезерні роботи по праву залишаються найбільш затребуваним, популярним, дешевим та максимально ефективним способом обробки металевих та неметалічних виробів. Крім того токарно-фрезерні роботи випробовувалися протягом дуже довгого часу і не раз показали свою ефективність і надійність.

Токарно-фрезерні роботи виконуються у різних випадках по-різному. Обробка заготовки може відбуватися як у горизонтальному положенні, так і у вертикальному. Вибір вищезгаданого способу обробки безпосередньо залежить від тієї операції, яку потрібно здійснити з деталлю. В одних випадках найбільш зручно та ефективно обробляти заготовки у вертикальному положенні, а іноді горизонтальне положення стає більш продуктивним вибором. Іноді обробка одним із способів є нездійсненним або важкоздійсненним завданням, у таких випадках використовують альтернативу. В наш час вже набагато частіше можна зустріти універсальні верстати, кріплення ріжучих інструментів в яких можливе в обох положеннях, і іноді ще й у проміжних, з різними кутами нахилу. Такі верстати є більш зручними, ефективними та продуктивними, а також економічнішими. адже утримувати один верстат замість двох менш накладно. У процесі фрезерування основним різальним інструментом виступає фреза. Обробка заготовки в процесі фрезерування відбувається наступним чином: фреза рухається з певною швидкістю навколо осі свого положення, досить часто це дуже великі значення обертів, далі на неї подається заготовка або деталь з необхідною для обробки швидкістю і в результаті взаємодії різальних поверхонь фрези з площиною виробу знімається зайвий прошарок металу, що надає заготівлі потрібну форму.

У токарно-фрезерних роботах зустрічаються торцеві, фасонні, кінцеві та периферійні види фрезерування. Відмінність цих типів фрезерування полягає у використанні різних типів різальних інструментів, у цьому випадку фрез. У разі використання кінцевої фрези досить легко отримати пази, канавки, підсікання, а при використанні торцевої обробити великі площі плоскопрофільних поверхонь. Фасонна фреза використовується для виготовлення шестерень хробаків та інших виробів зі складними контурами.