-

Искусство печати на футболках: от технологий до творчества

-

VIP-ремонт квартир представляет собой высококлассный и роскошный подход к ремонту

-

Путеводитель по выбору и покупке кофе в зернах: наслаждайтесь истинным вкусом

-

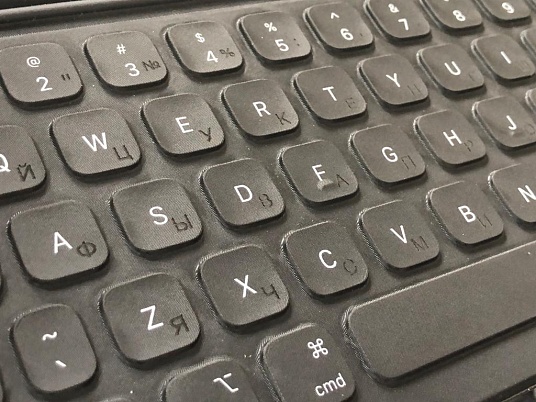

Гравировка клавиатуры: искусство и практичность

-

Клей для плитки: ключевые аспекты выбора и правильного применения

-

Современный магазин сантехники: Где выбрать идеальные решения для вашего дома

Сантехника которую можно приобрести на сайте https://ovs.com.ua/ru/santekhnika...

-

Горящие путевки в Египет: Незабываемый отдых по выгодной цене

Египет – это удивительная страна, окутанная аурой загадочности...

-

Возможность самовыражения: Создайте уникальный стиль с помощью дверей Rodos

Отличные новости для жителей Львова и всех любителей качественных...

-

Выбор слесарных тисков

-

Итальянское электротехническое оборудование от европейских брендов

-

Натяжные потолки

Обустройство натяжных потолков от elit-steli.kiev.ua сегодня...

-

Выбираем шуруповерт

Шуруповерт который можно приобрести на сайте https://stanleys.ua/...

-

5 причин отдать предпочтение магазину DSTrade, если вам нужна качественная пленка для авто

-

Портативный мини USB вентилятор

-

Потолочный гипсокартон в интерьере: стоит ли сегодня выбирать этот материал?

-

Газонокосилки с ножом: поломки и ремонт

-

Строительство дома из бревен

-

Можно ли уложить самостоятельно наливное покрытие?

-

Армированная прозрачная тепличная пленка

-

Вибираємо покрівлю для котеджу

-

Способы выравнивания стен: коротко о важном

-

Подготовка стен к поклейке обоев

С чего начать подготовку стен к оклеиванию обоями? Как снять...

-

Особенности экономии в условиях ремонта

С началом любого ремонта открываются нюансы, которые могли...

-

Варианты отделки стен в квартире

-

Устройство цементно-песчаной стяжки.

Цементно-песчаную стяжку делают на поверхностях различного...

-

Укладка плиточных полов

Перед тем как начинать укладывать на пол плитку, нужно очень...

-

Подготовка поверхностей

-

Укладка напольной плитки

Плитка укладывается на специальный клей, который продается...

-

Сущность токарной обработки

Токарная обработка — один из возможных способов обработки...

-

Устройство токарно-винторезных станков

-

Основные виды токарных работ

Основные виды токарных работ: обработка наружных цилиндрических...

-

Какие параметры следует учитывать, приобретая автомобильное масло

-

Бескаркасные или гибридные? Выбираем щетки стеклоочистителя

Современные запросы автолюбителей вынуждают производителей...

-

«АвтоАптека» – надежный поставщик высококачественных моторных масел в Украине!

-

Натуральный камень в интерьере: причины его популярности

-

Переезд зимой с помощью грузового такси компании «ЭКСТРАЭКОНОМ» — несколько советов, которые помогут организовать переезд в холодное время года

Зима не самое подходящее время для смены места жительства....

-

Помощь в поиске компании, которая занимается грузоперевозками и несколько аргументов в пользу «ЭкстраЭконом»

-

Л-лизин – что это и зачем требуется?

-

Что нужно знать, чтобы правильно выбрать обои?

Многие хозяева, затеявшие ремонт, считают, что выбор обоев...

-

2 причины воспользоваться услугами ООО «Современные деревянные дома» для строительства бани под ключ

-

Автоматика IEK: надежность и функциональность

-

Как победить сильного игрока в покер?

-

Особенности современных ротаметров

Ротаметр – это измерительный прибор, применяемый для оценки...

-

Основные понятия о токарной обработке и токарных станках

-

Основные виды токарных работ, выполняемых на универсальных станках

-

Токарно-фрезерные работы

При нынешней культуре производства и многочисленных способах...

-

Токарная обработка металла

-

Безопасный ремонт в детской

Ремонт в детской – дело ответственное. Здесь важно не только...

-

Варианты обустройства балкона

Балкон – нежилая часть квартиры, которая чаще всего служит...

-

Как расширить и переоборудовать ванную: что можно и чего нельзя

То самое помещение, в котором мы чаще всего испытываем дефицит...

-

Как подготовиться к ремонту квартиры?

-

Как нужно проводить ремонт в квартире

Рано или поздно каждому владельцу городской квартиры придется...

-

Как понять, что пора делать ремонт, и сделать его без ошибок

Продажа квартиры, прибавление в семье, отсутствие ремонта...

-

Частые ошибки, совершаемые при ремонте ванной комнаты

Ванная комната, как и любое другое помещение в жилом доме,...

-

Утепление каркасных домов

Качественное утепление стен и потолков в каркасном домостроительстве...

-

Основные способы обработки на токарных станках

- продольное точение (чаще всего используется при обработке...

-

Шлифовальные работы

-

Дома ремонт: правильно клеим обои

-

Как сделать домашнее освещение декоративным элементом?

Вы на этапе меблировки квартиры или дома? Основа - продуманный...

-

Достоинства и недостатки шаровых кранов

Широкое применение шарового крана в сетях коммунально-бытового...

-

Все самое необходимое и эффективное для полива – агромагазин «Agrolavka.com.ua»

Эффективная система капельного полива https://agrolavka.com.ua/g1253106-oroshenie-poliv...

-

Плитка из натурального камня

Производство плитки из натурального камня - многоступенчатый...

-

Промышленные теплообменники в Харькове

Правильное использование и распределение ресурсов является...

-

Чем занимаются таможенные брокеры

-

3 рекомендации, которые помогут вам выбрать лучшую SEO-студию и профессиональная работа компании «Site Ok»

Если вы владеете своим бизнесом, вы наверняка знаете о том,...

-

Как защитить свой дом?

"Мой дом - моя крепость" - говорят англичане, и с ними нельзя...

-

Преимущества террасной доски из ДПК

Человек и природа - это два фактора, взаимодействующих друг...

-

Для чего предназначен спанбонд и как он используется? – агромагазин «Kapelka.com.ua»

-

Какой обогреватель выбрать: инфракрасный или керамический?

-

Нужна отличная защита дерева, тогда несколько оснований выбрать пропитку для древесины от «Bionic-house»

-

Отделка балконов и лоджий под ключ

Перечень услуг под ключ Внутренняя отделка балкона и лоджии...

-

Способы укладки керамической плитки. Стильное оформление ванных комнат

-

Обойные работы

-

Стекольные работы

-

Малярные работы

-

Штукатурка внутренняя

Строительными нормами и правилами установлены три разновидности...

-

Штукатурка фасадов

-

Облицовочные работы

Расчет строительных работ по облицовке поверхности природным...

-

Организационно-технологическая оснастка

-

Планировка и организация рабочего места

Организация рабочего места должно использоваться рационально....

-

Техника безопасности на станках

-

Техника безопасности на территориях предприятий и цехов

В настоящее время существуют множество современных машиностроительных...

-

Купить торговый павильон теперь можно по самым выгодным ценам, обращаясь в нашу компанию

Если вы проходите по рынку, то наверняка замечали, что многие...

-

Почему пенобетон называют долгожителем и выделяют из общего числа стройматериалов?

Используя стройматериалы Харьков отнюдь не самыми последними...

-

Газовый подогрев пола: особенности, достоинства и недостатки

Подогрев полов в помещении является компактным, недорогим...

-

Керамическая плитка и ее основные преимущества

-

Дом на две семьи: на сколько комфортен дуплекс

Дом на две семьи – или иначе дуплекс, — это жилье, которое...

-

Применение ПАВ

Рекомендован ряд химических веществ для связывания осевшей...

-

Изучение закономерностей пылеулавливания пеной

Применение ПАВ обусловлено необходимостью снижать краевой...

-

Шахтная вода

-

Влияние добавок химических веществ на краевой угол смачивания

-

Эффект увеличения отрицательной электрозаряженности

С целью проверки данного предположения проведены эксперименты...

-

Естественная электризация жидкостей

-

Электрические силы

-

Эксперименты по определению величины и знака удельной электро-заряженности водного аэрозоля

-

Влияние добавок химических веществ на размеры капель в факеле орошения

В блок IV входят насос 8 и резервуар 9. Стендовая установка...

-

Химические вещества для управления свойствами капелы

Для определения дисперсности распыливания жидкости применяют...

-

Применение ингибиторов для борьбы со взрывами угольной пыли

Известно, что эффективность увлажнения витающей пыли диспергированной...

-

Инертная пыль

В МакНИИ было испытано 30 различных солей и их смесей. Лучшим...

-

Расход флегматизаторов

Инертная пыль не должна содержать более 5 % горючих веществ,...

Токарная обработка металла как один из методов обработки заготовок является наиболее распространенным и обширным в сфере производства изделий и деталей типа различных осей, колец, втулок, дисков, валов и множества другой продукции, на токарных станках. Современная токарная обработка металла подразумевает под собой комплекс обрабатывающих механических операций.

Токарная обработка металла как один из методов обработки заготовок является наиболее распространенным и обширным в сфере производства изделий и деталей типа различных осей, колец, втулок, дисков, валов и множества другой продукции, на токарных станках. Современная токарная обработка металла подразумевает под собой комплекс обрабатывающих механических операций.

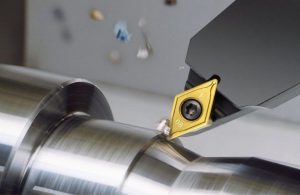

На токарных станках можно проводить обтачивание и растачивание разных конических. цилиндрических, сферических поверхностей, вытачивание канавок разного профиля, нарезание резьбы как на наружных поверхностях так и на внутренних, накатывание рифленых поверхностей, сверление и множество других видов работ. Удаление стружки с внутренней или наружной поверхности заготовки которая вращается осуществляется специальным режущим инструментом который называется резец. Основным формотворящим элементом резца выступает клин, заостренный под определенным углом. Движение заготовки вокруг собственной оси называют главным или основным движением резания, а возвратно-поступательное движение самого режущего инструмента — подачей. Также присутствуют и вспомогательные движения, которые непосредственно не относятся к резальному процессу, но по сути обеспечивают транспортирование, закрепление болванки в патроне станка, включение его в работу и изменение номинальной частоты вращения болванки или скорости подачи инструмента и другие.

Для качественной обработки заготавливаемой детали необходимо определить и установить наиболее подходящие и рациональные режимы резания. Режимами резания называют три основных параметра определяющими весь процесс обработки, это скорость резания, глубина резания и подача.

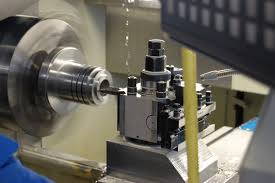

На множестве заводов токарная обработка металла проводится на следующих типах станков:

· токарно-карусельные;

· токарно-револьверные;

· токарно-винторезные;

· автоматы токарные с одним и более шпинделем (Многошпиндельные);

· специализированные токарно-фрезерные центры.

Стандартная Токарная обработка металла проводится на полу- и автоматических типах станков которые в свою очередь подразделяются на несколько групп, в зависимости от положения шпинделя который является несущим приспособлением для установки и закрепления заготавливаемой детали: вертикальные и горизонтальные. Вертикальные станки в основном предназначены для обработки деталей с значительной массой, большим диаметром и относительно небольшой длиной. Наиболее известными в советское время являлись станки 1К62 и 16К20.

Комментарии запрещены.